不锈钢材料是生产加工领域中经常要用到的原材料之一,这种材料因具备耐腐蚀的特点受到人们的青睐,为了让材料的应用可以满足安装使用需求,就要通过对不锈钢进行激光切割加工来制定大小,那我们在不锈钢加工时需要注意什么呢?下面就让

重庆激光切割加工的小编为大家讲解一下吧。

一、加工区:

加工作业应在固定区域进行,差异产品应合理划分,生产应标准化,以避免部件损坏或混淆。

二、刀具材料选择:

由于用不锈钢加工零件时切削力大、切削温度高,应尽量选用强度高、导热性好的硬质合金。研磨前刀面时,粗糙度应较小。为了避免粘屑现象,刀具的前后表面应仔细削尖,以确保较小的粗糙度值,从而减少芯片流出阻力,避免粘屑。

三、切削液的选择应适当:

由于不锈钢具有易粘接、散热差的特点,所以在镗削中选择耐粘接、散热好的切削液非常重要。

四、下料:

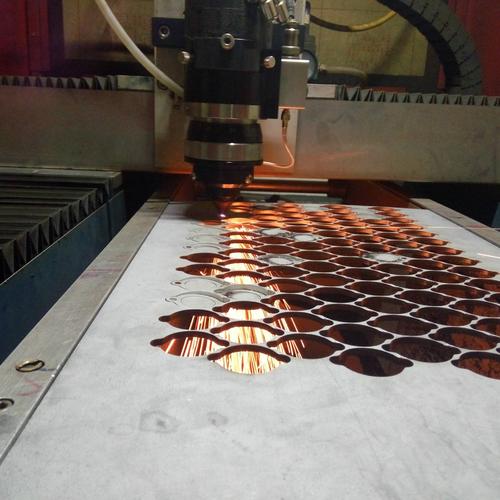

切割或等离子切割、锯切等。用于切割不锈钢零件。

1.剪切:剪切时,应与进料支架隔离,下落料斗也应覆盖橡胶垫,以避免划伤。

2.等离子切割:等离子切割后,切割渣应清理干净。批量切割时,应及时清理成品零件,避免切割渣污染工件。

3.锯切下料:锯切下料时,夹具要用橡胶保护,锯切后工件上的油污和残留物要清理干净。

五、机械加工:

车削、铣削等机械加工时还应注意对不锈钢零件的保护,作业完成后应清理工件表面的油污、铁屑等杂物。

六、成型加工:

在轧制和弯曲过程中,应采取有效措施,避免不锈钢零件表面出现划痕和折痕。

七、铆焊:

组装不锈钢零件时,应避免强制组装,尤其是火焰烘烤。如果在组装或生产过程中临时使用等离子切割,应采取隔离措施,以避免切割渣对其他不锈钢零件的污染。切割后,工件上的切割渣应清理干净。

八、焊接:

焊接不锈钢零件前,需要仔细清除油污、铁锈、灰尘和其他杂物。焊接时,应尽可能采用氩弧焊。采用手工电弧焊时,应采用小电流快速焊接,避免摆动。严禁在非焊接区域引弧,接地线应定位正确,连接牢固,避免电弧擦伤。焊接时应采取防溅措施(如白灰喷涂等。方法)。焊接后,用不锈钢(不允许使用碳钢)平铲清除焊渣和飞溅物。

通过重庆激光切割加工的小编上面分享的不锈钢激光切割加工时需要注意什么?希望在今后的不锈钢过程中对您有所帮助,如果想了解更多关于重庆不锈钢加工,重庆激光切割加工等资讯,可以关注或者联系小编哦。